在电力系统中,侧母线套管作为连接电气设备的重要组件,其生产质量关系到整个系统的安全稳定运行。随着电力行业的不断发展,侧母线套管的需求逐渐增加,如何实现高效、优质的生产成为制造企业关注的焦点。本篇文章将为您详细介绍侧母线套管的生产流程、材料选择、工艺优化以及质检标准,帮助企业提高生产效率,确保产品品质。

一、侧母线套管的基本概述

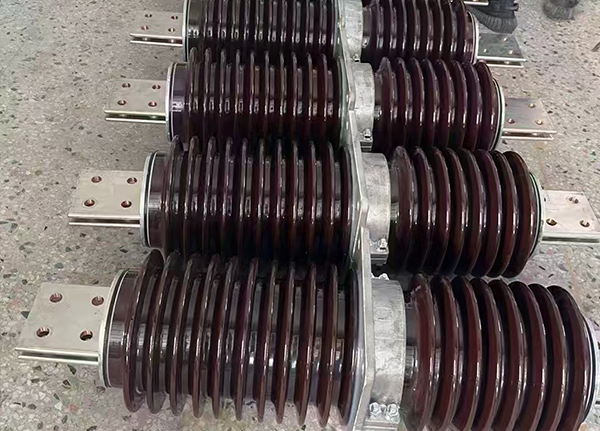

侧母线套管主要用于高压或超高压电站中的母线连接,其作用是保证电流的良好传导同时确保隔热和绝缘性能。结构通常包括铜或铝导体、绝缘材料外壳,以及密封件,以防止空气中的湿气或尘埃侵入,延长使用寿命。

二、侧母线套管的生产流程

-

原材料准备

材料选择直接影响产品性能。铜、铝导体需要达到国家标准,其绝缘材料多采用环氧树脂、陶瓷或聚合物复合材料,具有优异的耐热性和绝缘性能。

-

导体加工

导体通过退火、切割、弯曲等工艺制作成符合设计规格的形状。在此环节,确保导体无缺陷、连接牢固,是保证后续品质的基础。

-

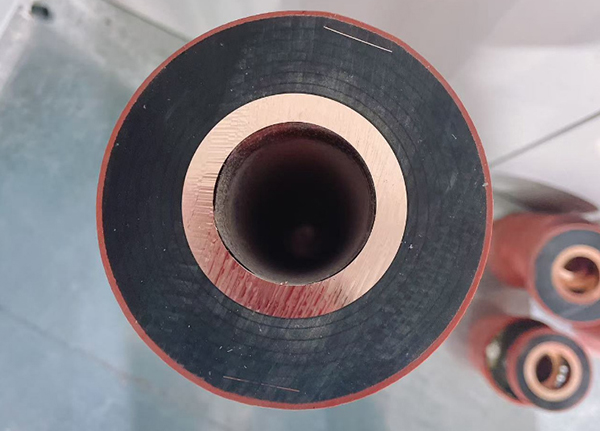

绝缘层制造

绝缘材料根据设计要求,进行模压或包裹,确保材料均匀、密实,无气泡、裂纹等缺陷,为导体提供绝佳的绝缘保护。

-

装配

将绝缘层包覆在导体上,然后装配密封件、端头等部件,整个过程需要专用设备和熟练操作人员,以确保配合紧密、不漏气。

-

测试检验

每一批产品须经过电气性能测试(如耐压、绝缘电阻)和机械性能检测(如弯曲强度、抗拉强度),确保产品达到设计标准。

三、生产中的工艺优化

随着技术进步,企业不断引入自动化设备和智能检测系统,大幅提高生产效率和产品一致性。例如,采用机器人焊接和自动装配,减少人为误差;使用高精度测试仪器,实现在线检测,确保每个产品可靠合格。

四、质检标准与安全保障

严格遵守国家及行业标准(如GB/T、IEC标准),并建立完善的质量管理体系。每批产品都要经过出厂检验,确保绝缘性能、电气性能符合要求。提供详细的检测报告和质保,以增强客户信心。

五、未来发展趋势

未来,侧母线套管的生产将更加智能化、绿色化。采用新型环保材料,提升绝缘性能,实现节能减排。结合物联网技术,对生产流程进行实时监控,提高整体供应链的透明度和反应速度。

侧母线套管的生产是一个集材料选择、工艺控制、质量检验于一体的复杂环节。只有不断优化生产工艺,严格把控每一个环节,才能生产出高品质、性能稳定的产品。对于电力行业,优秀的侧母线套管不仅保障设备安全,更关系到整个电力系统的正常运行。希望这篇文章能为您提供有价值的参考,助力您的企业迈上新的台阶。

相关标签:

相关标签: